fit 2002 > Modellierung

> Konzepte und

Techniken >

Fabriksautomatisierung

Konzepte und Techniken der Fabriksautomatisierung

Wenn man an Fabriksautomatisierung denkt, kommen einem mit Sicherheit

Gedanken an riesige, menschenleere Fertigungshallen in denen Güter wortwörtlich

am Fließband produziert werden und Roboter wie Ameisen von einem Ort zum

anderen flitzen. Das dies keine reine Science Fiction ist, hat die

Automobilindustrie schon eindrucksvoll beweisen. Dies heißt jetzt aber

keineswegs, dass in ein paar Jahren nur noch Roboter in den Fabriken arbeiten

werden. Eines der grundlegendsten Ziele einer Produktion ist die Senkung der

Kosten. Und die Automatisierung einer Fertigungsstraße verursacht nun einmal

sehr hohe Initialkosten. Das heißt, Roboter werden nur dort eingesetzt, wo es

sich rechnet (sehr hohe Stückzahlen) oder andere Rahmenbedingungen die Arbeit

für den Menschen zu gefährlich oder zu schwer machen (siehe Automobil und

Schwerindustrie). Aber auch Tätigkeiten die sehr hohe Präzision und

Wiederholgenauigkeit verlangen, sind die klassischen Anwendungsgebiete von

Robotern. Alle anderen, „einfachen“ Produktionsschritte, die vom Menschen

erledigt werden können, werden einfach in Billiglohnländer ausgelagert.

Es gibt aber auch noch andere Konzepte der Fabriksautomatisation, als nur

Fließband und Roboter. So kann zum Beispiel das schon lang bekannte Just in

Time Konzept so weit gehen, dass die Rohstoffe / Einzelteile vom LKW direkt

auf des Zulieferband der Maschine gestellt werden. Dadurch wird das Lager

einfach durch ein etwas längeres Materialband ersetzt. Diese Art von Just in

Time stellt natürlich sehr Ansprüche an die Logistik, die nur noch durch

eine, zumindest teilweise, Automatisierung und Computerunterstützung zu halten sind. Eine etwas abgeschwächte

Form ist das automatische Lager, in dem Teile durch einen Artikelcode oder

Seriennummer (z.B. Barcode) eindeutig identifiziert werden und automatisch

eingeordnet werden können. Das entnehmen einen Artikels aus dem Lager erfolgt

dann Buchstäblich per Knopfdruck am Steuerrechner.

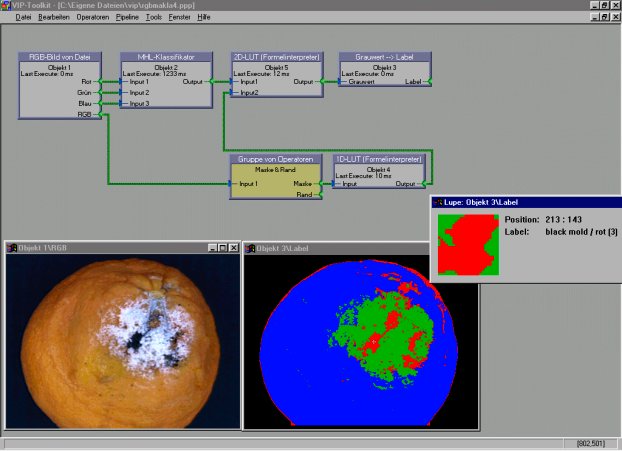

Aber auch am anderen Ende der Produktion kann automatisiert werden. Im

Zuge des Qualitätsmanagements kann jedes Produkt, bevor es die Fertigung verlässt

einem Abschlusstest unterzogen werden. Die Ergebnisse werden ausgewertet und

gleich an die Fertigung gemeldet, um eventuelle Justagen an den Maschinen vor

zu nehmen. Um genauere Daten zu erhalten kann auch eine statistische

Stichprobe (zufällig, oder alle x Stück) entnommen werden und einem

erweiterten Lebensdauer-, Festigkeits- oder anderem Spezialtest unterzogen

werden.

Wird ein

Produkt von Anfang an bis es die Firma verlässt lückenlos mit einem

Computersystem geplant, produziert, überwacht und getestet, so spricht man

von Computer Integrated Manufacturing (CIM). Alle Informationsflüsse im Unternehmen methodisch zu

integrieren, wobei einzelne Bereiche sowie ihr Zusammenwirken über einen

gemeinsamen Datensatz gesteuert werden soll, ist die große Herausforderung

von Fertigungs- und Organisationsplaner. Durch die computerintegrierte Produktion (Computer

Integrated Manufacturing - CIM) ist dies heute möglich. Dabei liegt die Prämisse

der Steuer- und Beherrschbarkeit von Prozessen durch bereichs- und prozeßübergreifende

Datenzentralisierung zugrunde.

Weiterführende Informationen

>[SAP]

Informationen über SAP

>[CIM]

Informationen zu Computer Integrated Manufactoring

Verweise auf Arbeiten anderer gruppen

>Entstehungskontext | Konzepte und Techniken | Entwicklung und Auswirkungen | Praxis | Bewertung